|

FİLTRASYON İŞLEMİ: Suların içindeki katıların ayrılması problemi katı – sıvı oranına bağlı olarak farklı işlemlerle çözülür. Katı sıvı oranı düşükse süzme filtrasyon işlemiyle yapılır. Süspansiyon durumundaki katının yüzdesi çok yüksekse mekanik sıkıştırma (presleme) veya santrifüjleme yoluna başvurulur. Sanayide en çok uygulanan filtrasyon işlemidir. Bu işlemin teorisi oldukça karmaşık olup, çok sayıda matematiksel bağıntılarla ifade edilebilir. Yine de bu bağıntılar süzülecek katıların fiziksel, geometrik yapılar ve sıvı içindeki davranışları matematiksel olarak tam ifade edilemedikleri için endüstriyel süzme cihazları daha çok deneysel metodlarla geliştirilmektedir.

FİLTRELERİN SINIFLANDIRILMASI: Çok çeşitli süzme aparatlarının bulunması nedeniyle filtreleri sınıflandırmak zordur. Fakat en genel hatlarıyla yaparsak bu sınıflandırma şöyle olabilir.

- Kum Filtreleri

- Filtre Presler

- Hücreli Tip

- Plaka ve Çerçeveli Tip

- Yıkamasız

- Yıkamalı

- Membranlı

- Levha veya Mum Yapılı Filtreler

- Düşey Levha Elemanlı

- Mum Tipi Elemanlı

- Yatay Levha Elemanlı

- Döner Devamlı Filtreler

- Silindirik Yapılı

- Tabaka Yapılı

- Üstten Beslemeli

- Bant Tipi Devamlı Filtreler

I. KUM FİLTRELER

- Basınçlı Kum Filtreleri: İçerisinde çok az miktarda katı ihtiva eden sıvıların süzülmesinde kullanılır. Bu filtreler silindirik basınçlı kaplar şeklindedir. Paralel ve değişimli olarak çalıştırılırlar. Tıkanan gruplar ters yıkama yoluyla yine kendi sıvısıyla (genellikle su) yıkanarak kumların arasında kalan katı maddeler filtreden uzaklaştırılır. Kum filtrelerin tabanında değişik plastikten yapılmış, üzerlerinde ince yarıklar bulunan silindirik veya konik yapıda süzme elemanları bulunur. Bunların üzerinde bir miktar, kalın çakıl taşları, bununda üzerinde asıl süzmeyi yapacak olan 1 – 2 metre yüksekliğinde ince kum bulunur.

- Açık Kum Filtreleri: Süzülecek Su Miktarı çok fazlaysa basınçlı silindirik kaplar yerine benzer şekilde dizayn edilmiş açık beton havuzlar da kullanılabilir. Burada süzme işlemi suyun kendi ağırlığıyla oluşur. Sadece ters yıkamada pompa kullanılır. Suda organik maddeler fazlaysa önce bunları koagüle edecek (pıhtılaştıracak) Demir Sülfat, Alüminyum Sülfat gibi koagulantlar kullanılır.

II. FİLTRE PRESLER

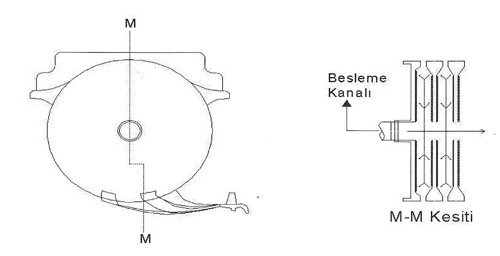

- Hücreli Tip: Bu filtreler sadece birbirinin aynı olan plakalardan yapılmıştır. Bu plakalar ikişer kulpları vasıtasıyla filtre gövdesindeki iki kızağa yerleştirilerek sıralanırlar. Plakaların ortalarında beslemenin yapıldığı delik ile altlarında süzüntünün toplandığı kanallar mevcuttur. Plakalara süzmeyi yapacak uygun vasıftaki bezler geçirilir. Plakaların dizilimi bittikten sonra hareketli olan artçı plaka bir vida veya hidrolik bir pistonla sıkıştırılır ve süzülecek sıvı pompalanır. Süzüntü tek tek musluklarla açık bir kanala veya kapalı bir toplama borusuna bağlıdır. Şekil 1’deki filtre gövdesi, ana yapısıyla plaka ve çerçeveli filtre preslerde de aynıdır. Şekil 1, Şekil 2 ve MM kesitlerinde böyle bir filtrenin çalışma prensibi verilmiştir.

Şekil 1 : Plaka ve Çerçeveli Filtre Pres (İlk Model)

Şekil 2 : Hücreli Filtre Pres (Sadece Süzme)

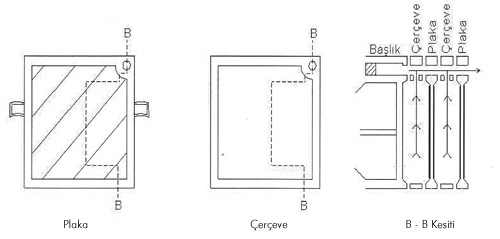

- Plaka ve Çerçeveli Plakalar: Plaka ve çerçeveli filtre preslerde hücrelilerdeki plakalara ilaveten, bir de kenarları aynı ebatta, içleri boş olan çerçeveler ihtiva ederler. Bu çerçeveler üzerinde çamur giriş kanallarını bulundururlar. Süzme plakaların sağında ve solunda yeterli çamur hacmine yer sağlarlar. Yıkamanın yapılabilmesi için de bu çerçevelere ihtiyaç vardır.

a) Yıkamasız Tip Filtrepresler: Bu filtreler aynı hücreli filtrelerdeki gibi bir filte gövdesinin üzerine, bir plaka ve bir çerçeve şeklinde sıralanıp, hidrolik bir son plakayla baş plaka arasına sıkıştırılırlar. Plakalara süzülecek maddeye göre seçilmiş bezler geçirilmiştir. Şekil 3 ve BB kesidinde yıkamasız filtrepresin çalışma prensibi gösterilmektedir.

Şekil 3 : Yıkamasız Tip Filtre Presler

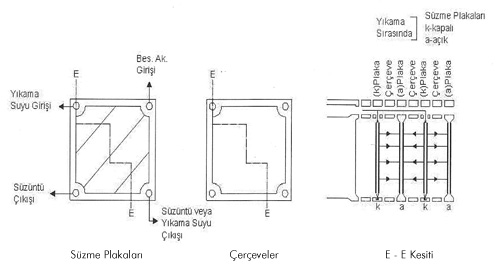

b) Yıkamalı Tip Filtrepresler: Bu filtrepreslerde oluşan keki suyla veya süzülen materyalin çok seyreltik bir çözeltisiyle yıkama imkanı vardır. Böylece çözeltisinden arındırılmış sadece katı maddeyi ihtiva eden bir keki elde etme olanağı bulunur. Yalnız burada plakaları iki cins kullanmak gereklidir. Yıkama suyu 1.plakanın içinden dışarıya geçerken 2.plakanın dışından içeriye geçerek 2.plakayı terk eder. Yıkama işlemi sırasında 1.plakanın çıkışları kapalıdır. Şekil 4’te ve EE kesidinde böyle yıkamalı bir filtrenin çalışma prensibi verilmiştir. Yıkama işlemi her süzmeden sonra otomatik olarak tekrarlanır. İşlem bittikten sonra plaka ve çerçeveler eşit aralıklarla çalışan bir tırnak sistemiyle açılarak kekler kendi ağırlığıyla aşağıdaki banda veya boşluğa düşer.

Şekil 4 : Yıkamalı Tip Filtre Presler

c) Membranlı Tip Filtrepresler: Yıkamalı tip filtrepreslerde kekin kuru maddesi, besleme pompasının sıkıştırabildiği kadarlık bir değere ulaşabilir. Bu da süzülecek maddenin cinsine göre % 50 – 55 kuru maddeyi geçmez. Hem çözelti kaybı hem de çevre kirliliği açısından % 70 – 75 gibi kuru maddeli keklere ulaşmak için membran tipli filtrepresler kullanmak gereklidir. Bu filtrepreslerde çerçevelerin içine özel esneklikli malzemelerden yapılmış, havayla veya suyla şişen ve böylece birikmiş çamuru sıkıştırarak kuru maddesini % 70 – 75 seviyelerine çıkartan membranlar geliştirilmiştir. Böylece her süzme plakasının arasına yerleştirilen membranlı çerçeve plakalar membran plakalar adını almıştır. Bu filtrelerde çamuru sıkıştırmanın yanında bir kurutma havası kanalı vasıtası ve güçlü bir kompresör istasyonu aracılığıyla, çamur adyabatik olarak soğutularak rutubetli alınır. Böylece filtre tahliye edilirken eski modellerde olduğu gibi etrafı kesif bir buhar perdesiyle rahatsız etmez. Bu filtrelerin bütün çalışmaları tam otomatiktir. Süzülecek materyaldeki kuru maddeye göre plaka kalınlıkları ve süzme zamanları tesbit edilir. Ayrıca süzme bezinin taşlaşma sürelerine göre otomatik yıkama arabaları vasıtasıyla çok yüksek basınçlı su veya seyreltik asitle besler ince taş tabakaları kırılarak temizlenir. Bu filtrelerde zaman zaman kullanmak üzere asit dolanım sistemleri de vardır. Süzme plakaları yıkamalı modeldekinin yerine tek tipte olabilir. Yani her süzme plakasından yıkama suyu çıkışı vardır. Daha doğrusu yıkama sırasında bütün süzme plakalarından bu çıkışlar açık olur. Şekil 5 ve FF kesidinde süzme ve membran plakaların çalışma prensibi verilmiştir.

Şekil 5 : Membran Filtre Pres

III. LEVHA VEYA MUM YAPILI FİLTRELER

Bu tip filtrelerin genelinde süzme elemanları basınçlı bir tankın içine dikey veya yatay konumda daldırılmışlardır. Süzülecek materyalin çok ve içindeki katı maddenin fazla veya kolloidal olduğu durumlarda bu filtreler kullanılır.

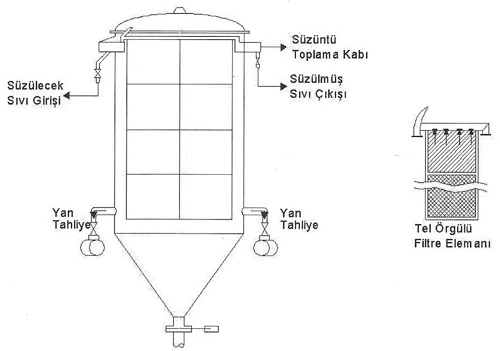

1. Levha Tipli Filtreler: Silindirik veya kübik tankların içine kare veya dikdörtgen kesitli filtre elemanları yerleştirilir. Dışlarına süzülecek maddeye uygun filtre bezleri geçirilir. Elemanlar arasına uygun şekilde örülmüş tellerden yapılmıştır. Tankın içine pompolanan veya bir üst depodan statik basınçla beslenen materyal elemanların bağlı olduğu süzüntü toplama borularından dışarıya alınır. Levhalar üzerinde biriken kek ters yıkama yoluyla filtre tankının dibine düşürülür. Ters yıkamanın başlangıç anında çamur çıkışı açıktır. Yıkamanın devamında çamur çıkışı kapatılarak, yıkama suyu süzülecek materyal deposuna geri alınır. Sonra süzme işlemine tekrar başlanır. Bu işlemler süzülecek katının miktarına göre tesbit edilecek sürelerde tam otomatik olarak yürütülür. Şekil 6’da Levha tipli filtrelerin çalışma prensibi verilmiştir. Elde edilen çamur % 30 – 35 kuru maddeye kadar çıkarılabilir. Koyulaştırılan bu çamur gerekiyorsa bir döner veya pres filtreden geçirilir.

Şekil 6 : Levha Tipli Filtre

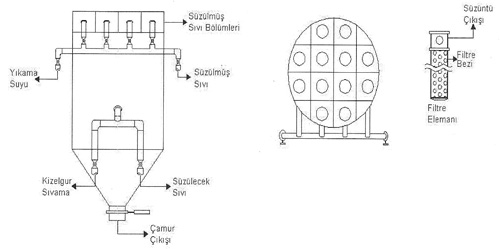

2. Mum Elemanlı Filtreler:

a. Bezli Tip: Bu filtrede elemanlar silindirik yapıdadır.Süzme bezleri delikli boruların üzerine geçirilir. Bazen metalle bez arasına destek bezi sarılabilir. Bu filtreler kolloidol yapıdaki malzemelerin süzülmesinde daha uygundur. Çünkü yüksek basınçlı besleme pompaları kullanılarak, basınca dayanıklı bu silindirik elemanlardan, fark basıncı çok yüksek bir süzme işlemi gerçekleştirilir. Katı madde yapısı koloidal olduğu zaman çoğu kez obsorbsiyon kabiliyeti yüksek süzme yardımcı maddeleri (dolomit gibi) kullanılabilir. Bu hem ön sıvama, hem de süzme sırasında dozajlama şeklinde yapılır.

b. Metalik veya Seramik Tip: Filtre her şeyiyle ve çalışma prensibiyle bezli tipin aynısıdır. Ancak bez değiştirme zahmet ve zamanından kurtulmak için tercih edilebilir. Silindirik elemanlar içte destek olmak kaydıyla, çok özel dokunmuş örgülü metal veya seramik yapıdan oluşmuştur. Şekil 7’de mum filtrelerin çalışma prensibi verilmiştir.

Şekil 7 : Mum Elemanlı Filtre

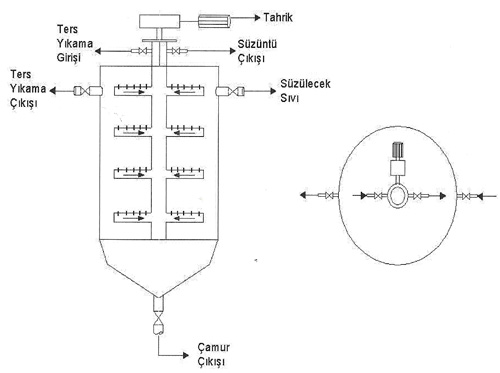

3. Yatay Levha Tipli Filtreler: Bu filtreler süzme sırasında düşey elemanlı filtrelerden kekin düşmesi (düşme eğilimi yüksek kekler) riskine karşı geliştirilmişlerdir. Prensip olarak düşey elemanlılarla aynıdırlar. Ancak ters yıkama sırasında kekin düşebilmesi için ya yüksek devirle döndürülür veya bir sıyırma sistemi elemanların üzerine getirilir. Süzme mum filtrelerde olduğu gibi bezle, örgülü metalle veya geçirgen seramik yüzeyle sağlanır. Şekil 8’de yatay levha tipli filtrelerin prensibi vardır.

Şekil 8 : Yatay Levha Tipli Filtre

IV. DÖNER DEVAMLI FİLTRELER

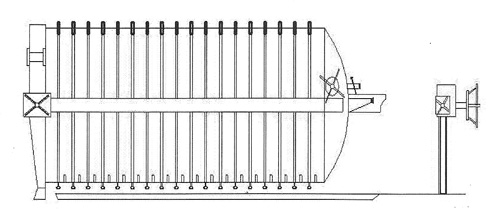

1. Silindirik Filtreler: Buraya kadar gösterilen filtrelerin hepsi kesikli çalışan filtrelerdir. Sürekli çalışan filtre, süzme, yıkama, kurutma, çamur tahliye işlemlerinin hepsini aynı anda yapan filtrelerdir. Bunların en yaygını silindirik yapılı döner filtrelerdir. Filtre Tamburu; üzerinde eksenel veya radyal yönde delikleri olan ve bu deliklerin toplama borularıyla çok fonksiyonlu bir kafaya bağlandığı dönen bir silindirdir. Bu silindir süzülecek materyalle doldurulmuş düşük devirli bir gel git karıştırıcıyla karıştırılan bir kaba yaklaşık yarısına kadar daldırılmıştır. Kafa dönme sırasıyla, çamurdan süzüntü emme, yıkama suyu emme ve hava veya buhar üfleme bölümlerinden oluşmuştur. Tambur önce destek telleri, sonra filtre bezi, en sonunda sarma telleriyle sarılır. Süzüntü veya yıkama suyu emmesi barometrik vakumla sağlanır. Tambur Dönüş sırasıyla, süzülecek materyal tankından süzüntüyü emerken çamur bezin üstüne yapışır. Sonra çamur suyla yıkanırken yıkama suyu emilir. Üfleme bölmesinde çamur bir helezona veya banda hava veya buharla üflenerek düşürülür. Şekil 9’da döner filtrenin çalışma prensibi verilmiştir.

Şekil 9 : Silindirik Döner Filtre

2. Tabaka Yapılı Devamlı Filtreler: Yatay bir şafta dizilmiş disklerden oluşmuştur. Dönerken bir tankın içinden çamuru emen diskler püskürtülen suyla yıkanır ve çamurları sıyrılarak düşürülür. Emişler barometrik kondensosyonla sağlanır. Çalışma prensipleri dönen silindirik filtrelere benzer ancak onlardan daha eski modellerdir. Ayrıca çok fazla parçadan oluştukları için çok kullanışlı değillerdir. Tek avantajları hacim başına süzme alanlarının yüksek oluşudur.

3. Üstten Beslemeli Filtreler: 1. Maddede anlatılan silindirik döner filtrelerin aynısıdır. Süzülecek katı madde tanktaki sıvıdan emilmesi zor granüller şeklindeyse, süzülecek materyal silindirik tambura üstten beslenir. Diğer işlemler üstten alta doğru tersine olmak kaydıyla döner silindirik filtrenin aynıdır.

V. BANT TİPİ DEVAMLI FİLTRELER

Prensip olarak döner silindirik filtrelerin benzeridir. Döner tambur yerine bu işlemi nihayetsiz bir bant yapmaktadır. Besleme alttaki tanktan emme şeklinde olabileceği gibi üstten de olabilir.

Son dönemlerde mum filtrelerde olduğu gibi devamlı filtrelerde de dolgu teli ve filtre bezi yerine özel dokunmuş metal örgüler veya değişik şartlarda değişik geçirgenliği olan seramik malzemeler kullanılmaktadır.

|